Personnel

Portfolio personnel

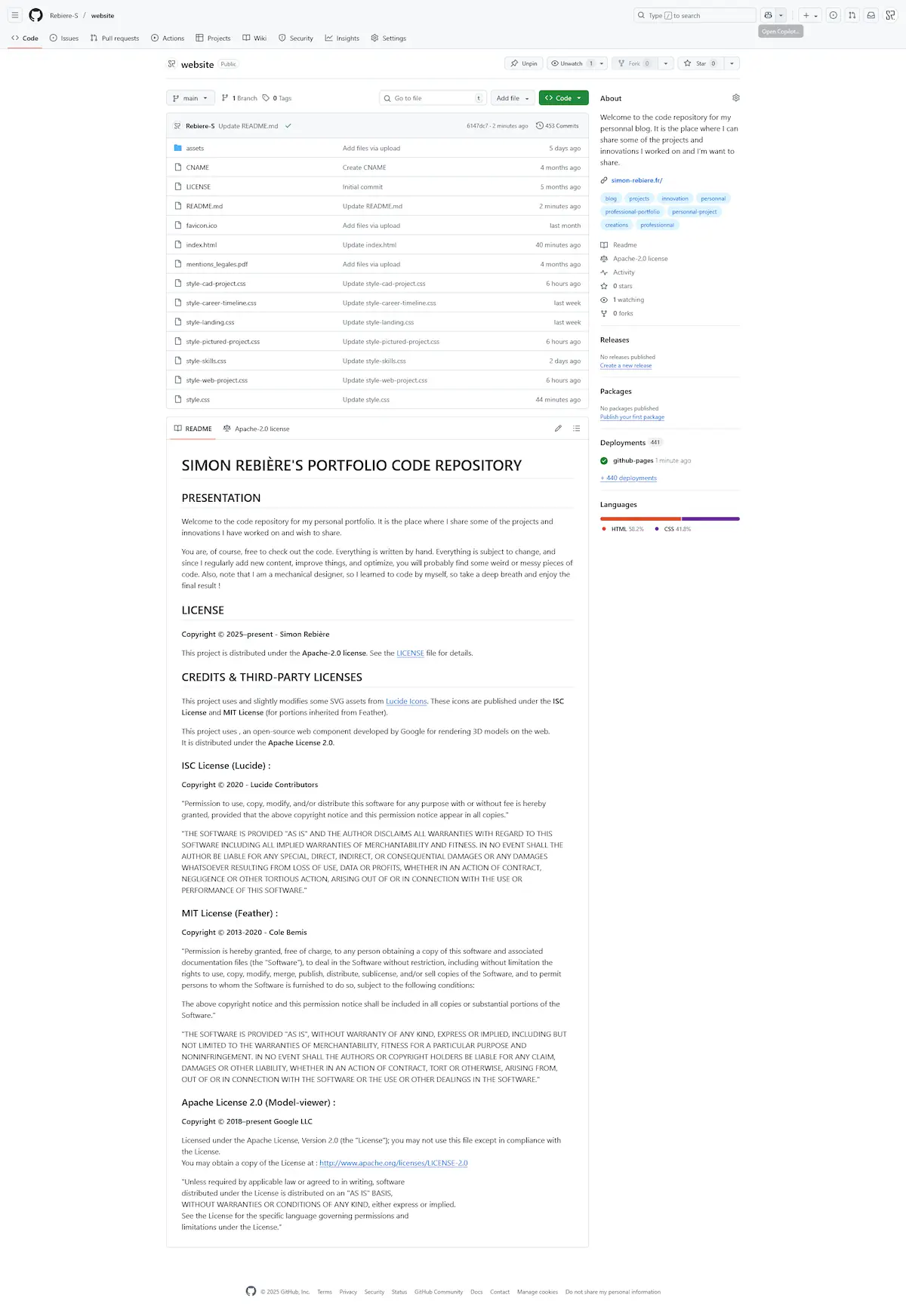

Le code, l'esthétique et l'ergonomie de ce portfolio sont le fruit de mon travail de A à Z. Aucun outil de création de site web n'a été utilisé, car je voulais qu'il reflète précisément ma vision. C'est aussi une démonstration de mes compétences et de mon apprentissage en autodidacte. Vous remarquerez par la suite que ce n'est pas ma première expérience concernant les technologies et le développement d'outils web en local.

Survolez ou cliquez/touchez pour consulter